世界に一つのデザイン!費用ミニマムでシルクスクリーンを作る。オリジナルTシャツを実際に作ってみました。

見よう見まねで、人生初のシルクスクリーンに挑戦です。

時間はかかりましたが、それも楽しんでしまえば、案外、いいかも!

何より、安いし、好きなデザインを好きな色で、好きな場所にプリントできます。

シルクスクリーンを完成させてしまえば、こっちのもの!

初挑戦ながら、うまくいったと思いますので、参考にしてみてくださいませ。

シルクスクリーン印刷

- どうしてもオリジナルのTシャツやパーカーを作りたい

- 胸、背中、肩口といった場所に自分の気に入った図柄をプリントして着たい

- トートバックや木材にプリントしたい

そういう場合、シルクスクリーンによるプリントが良いです。

世界でたった一人しか着ていないTシャツ、チームメイトでおそろいのパーカー。

業者にお願いをしない分、自分の納得するまでデザインの変更ができます。

出来上がったシルクスクリーンで、衣類や木材などにプリントすることができます。

業者にお願いをしないのだから、専用キットなどを一式で購入するのではなく、出来るだけ代用品を使用して、安く作りたい!

今回は、シルクスクリーンによるオリジナルTシャツを代用品などを使い自作してみます。

シルクスクリーンに必要な道具などの費用感

今回の自作において、シルクスクリーンに必要な道具を全部そろえて、5,000円弱(送料・税込み)でした。専用キットを一式買うより安いです!

しかし、失敗が続くと専用キットで作るより高くなっちゃいます。

今回の自作で失敗した事も有りましたので、あなたは僕の失敗経験をお役立てください。

ぜひ、安くて素敵なオリジナルを作ってくださいね!

ちなみに、専用キットは以下のようなものがあります。

・・・高いです。その分、成功率も高いですが・・。

![[商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。] [商品価格に関しましては、リンクが作成された時点と現時点で情報が変更されている場合がございます。]](https://hbb.afl.rakuten.co.jp/hgb/12b8290b.8921f510.12b8290c.184f933d/?me_id=1195130&item_id=10023056&m=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Flamd%2Fcabinet%2F00572191%2Fimg56688749.jpg%3F_ex%3D80x80&pc=https%3A%2F%2Fthumbnail.image.rakuten.co.jp%2F%400_mall%2Flamd%2Fcabinet%2F00572191%2Fimg56688749.jpg%3F_ex%3D400x400&s=400x400&t=picttext)

【送料無料】 [Tシャツくん] Black 太陽精機 シルクスクリーンプリント Tシャツくん ブラック

|

いよいよ、失敗しないためのノウハウを記載していきます。

どうぞ参考にしてくださいませ。

シルクスクリーンで何枚プリントできるの?

これが ↑ 専用スクリーンです。5枚入りです。

専用スクリーンで作ったシルクスクリーン1枚で100枚ほど印刷が可能です。

全部で500枚はプリント出来るという計算です。

シルクスクリーンを1枚も無駄にせず成功すれば、500枚分のプリントができます。

そうなると、道具代5,000円 ÷ 500枚= 10円!

1枚当たり10円でプリントができちゃいます。

手持ちのトートバックやトレーナー、まとめ買いしたTシャツなどに、どんどんプリントしちゃいましょう!

お店のキッチンマットや木製の看板にもシルクスクリーンが使えるので重宝しますよ。

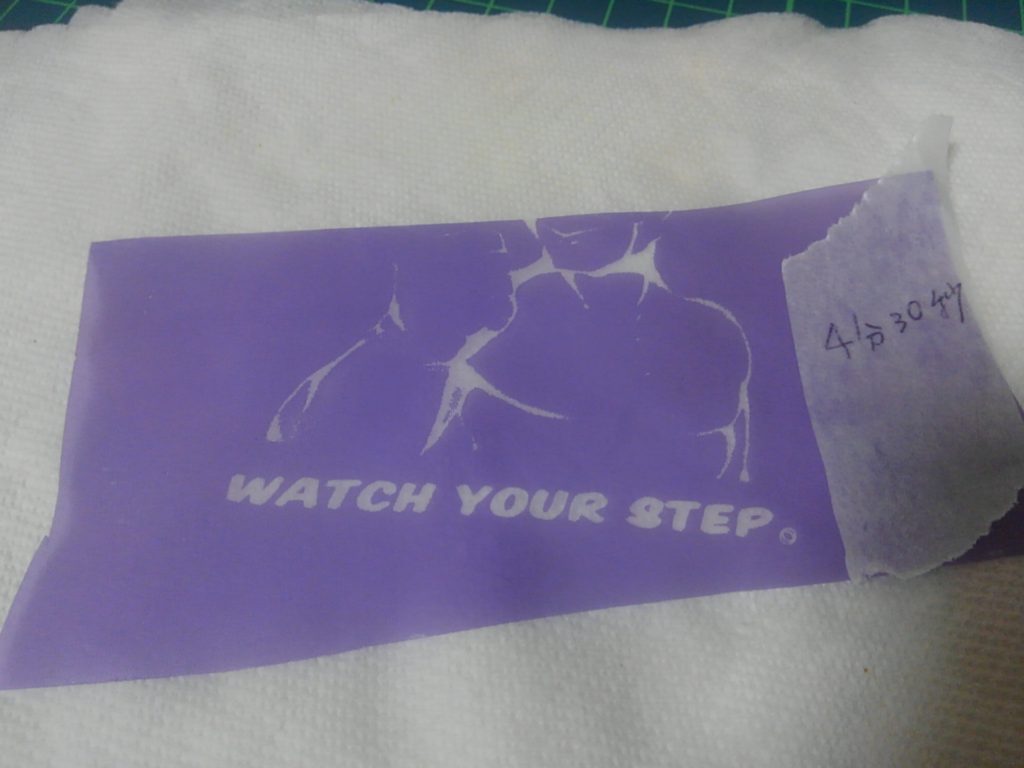

これより以下に表示される画像キャラクターには著作権が発生します。

©Watch Your Step。となりますので流用はご遠慮ください。

シルクスクリーンプリントに必要な道具と準備

・ TシャツくんJr.専用スクリーン(シルクスクリーン)

・ OHP(インクジェット用)シート

・ フレーム(100円均一のフォトフレームを代用)

・ マスキングテープ

・ はさみ、速乾性セメダイン(トップコート)

・ 修正テープのり(スーパー強粘着)← これ、あると超便利です。

・ シルクプリント専用のインク(色を混ぜる事も出来ます。ネイビーとホワイトを購入)

送料や付与ポイントを考慮し、一番安く入手可能なネットショップのリンクを貼っておきます。僕もここで、専用のスクリーンとインクを購入しました。

【オリジナルTシャツ Tシャツくん】Tシャツくん Jr.スクリーン120M

【オリジナルTシャツ オリジナルtシャツ 作成】水性一般インク 100g 白

シルクスクリーンにするための図柄(デザイン)を用意する

インクジェット用のOHPシートに図柄を2枚印刷します。反転印刷の必要はありません。

同じ2つの図柄を重ねることで、線が濃くなります。

線を濃くすることで、しっかり光を防いでくれます。

<シルクスクリーン印刷の原理>

シルクスクリーンに光を当てると、シルクスクリーンに塗られた溶剤が固まります。

ところが、模様などが描かれた図柄をシルクスクリーンの上において光を当てると模様などが描かれた部分は溶剤が固まりません。

そのまま、しばらく光を当てた後、そのシルクスクリーンをシャワーで水洗いすると、固まらなかった溶剤の部分だけ流れ落ちます。

流れ落ちた部分は、透けて見えます。

その透けた部分だけに専用のインクが通り抜けることで、Tシャツなどにプリントできるという仕組みです。

専用スクリーンに露光(感光)するための装置

専用の道具を購入することはやめて、自作することにします。

方法はいくつかあります。

その1.段ボールを組み立てて、その中に蛍光灯の光を当てる。

その2.組み立てた段ボールを天井の蛍光灯の真下にぶら下げる

その3.太陽光を利用する

僕の場合、大き目のクリップライトがあったので、それを利用しました。

電球は蛍光灯タイプのものを使います。

そして、チェストがあったので、チェストの中身を出して、それを段ボールの代わりに使います。要するに、光を遮り真っ暗になる箱があればそれでOKです。

チェストの中にクリップライトを入れて点灯させるとこんな感じです。

クリップライトの高さはマスキングしておきます。

そうすることで、底に置いたシルクスクリーンまでの距離が一定となります。

距離を一定にすることで、露光(感光)時間だけ意識したテストができます。

その実験からベストな露光時間を割り出そうと思います。

実際にはこんな風に露光(感光)します。

OHPに同じ図柄を2枚印刷します。その2枚を重ねることで図柄が濃くなります。

この図柄の下に、シルクスクリーンを敷きます。

この状態のまま、チェストの中にズレないように置きます。

下の写真はチェストの底に置いた状態です。

露光(感光)するとこんな感じです。

シルクスクリーンへの露光(感光)時間

なによりも、シルクスクリーンに図柄を焼き付ける時間が一番大切です。

太陽光や蛍光灯や自作のキットなど、それぞれの光源となる環境が違うので何分間の感光で成功するのかは、実際テストして自分の環境にあった時間を割り出さなければいけません。

最初、僕はネットにある自作Tシャツサイトを参考にしました。

そこに書かれた感光時間で試した結果、大切なシルクスクリーン用紙をまるまる1枚無駄にしてしまいました。

この経験から、自分の環境下での感光テストを行い、ピッタリの時間を割り出したのですが、そのテストのために、貴重なシルクスクリーン用紙をさらにまるっと1枚使ってしまいました。(あー、もったいない。)

シルクスクリーン作製、露光(感光)時間のテスト内容

まず、図柄を用意して、シルクスクリーンを小さくカットし感光テスト開始。

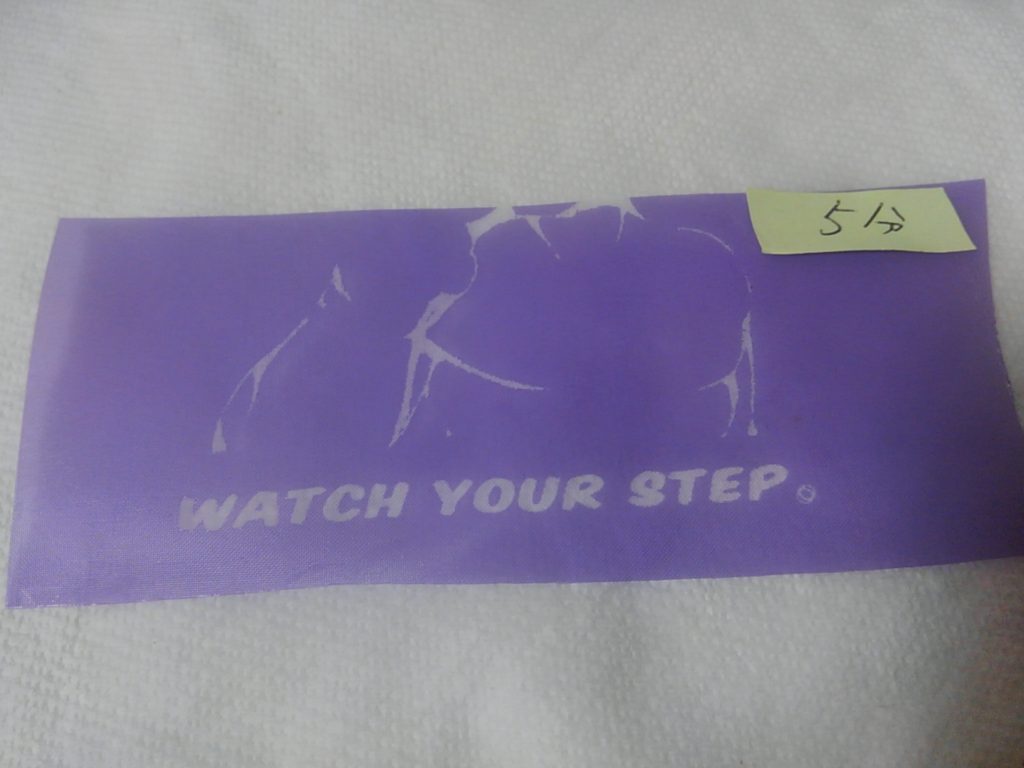

<感光5分>

まぁ、まぁ、うまく抜けてくれたと思いますが、細部が全くダメです。

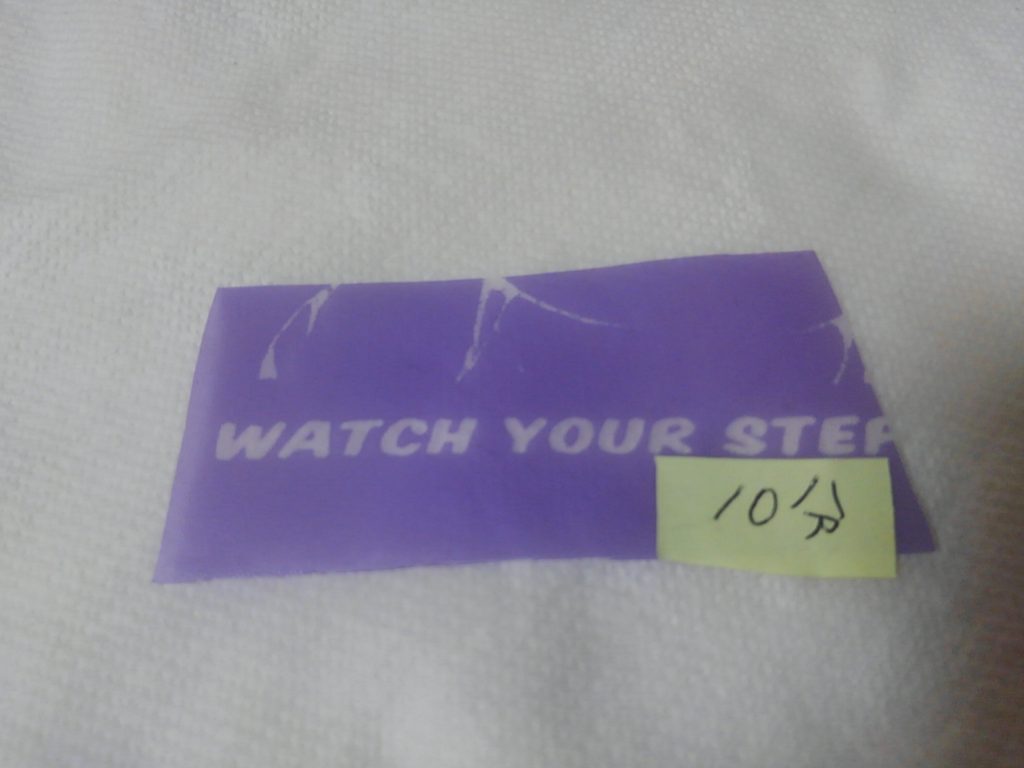

<感光10分>

細い線が抜けていません。

※感光が長いと、光の当たった部分は硬化します。硬化すれば、水で洗い流してもその部分は抜けません。

<感光15分>

ちなみに15分も感光すると、太い文字の部分も硬化してしまいました。

※硬化していない図柄の部分はシャワーで解け落ち、線が現われます。その溶け落ちた部分をインクが通り抜け、Tシャツなどにプリントすることができます。

理屈が分かってきたので、今度は時間を減らしてみます。

光を当てすぎることで、図柄の線の下まで感光してしまったのだと思います。だから、シャワーで洗い流しても溶け落ちなかった・・・と、推測しました。

<感光4分>

細い線も文字も抜けましたが、ほかの部分も(左)大きく四角に抜けてしまいました。

感光が足りないので、全体的に溶剤が固まりきらず、水で洗ったときに流れてしまったのだと思います。ならば、4分30秒で!

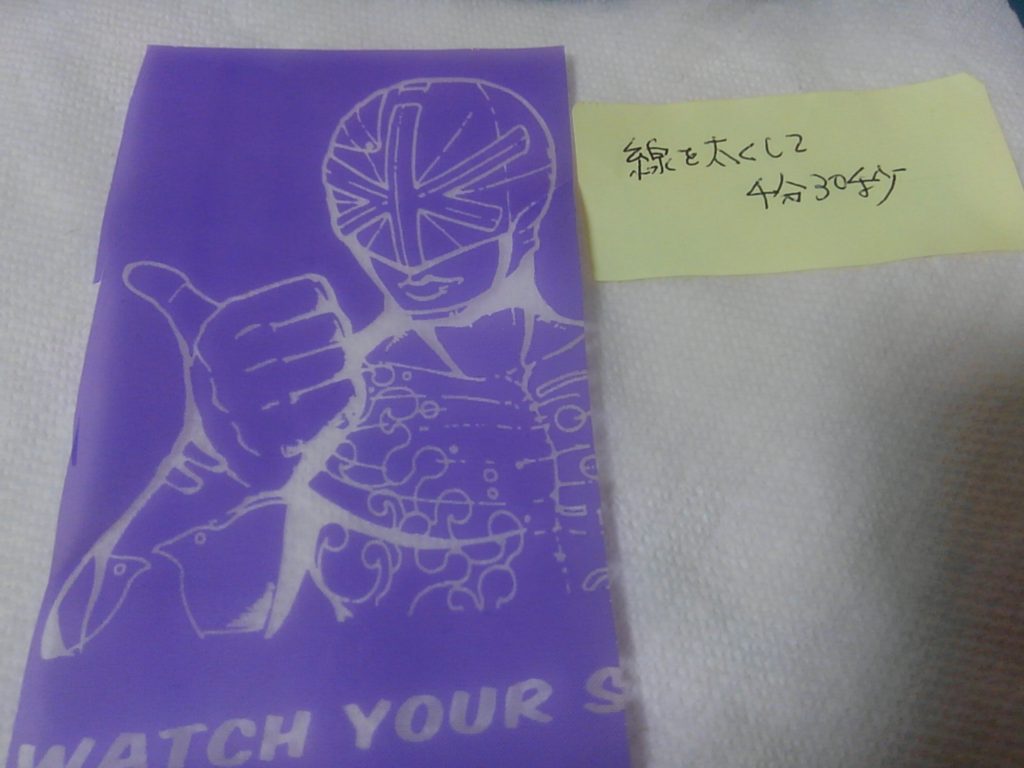

<感光4分30秒>

文字と細い線が抜けて、ほかの関係のない周りの部分は抜けていません。

ようやく、希望が見えてきました!でも、満足のいくものではありません。

ネットで調べると、シルクスクリーン印刷は1mm以下の線の再現は難しいそうです。

ということは、図柄(デザイン)の線を少し太くすれば、4分30秒の感光でバッチリ!?

・・・ではないかという、仮説が立ちました。

そこで、もともとの図案(デザイン)の線を太くしてみようと思います。

シルクスクリーン用の図案(デザイン)の線を太らせる

「線を太らせる」という言葉を知るまでは、ネットで検索してもヒットせず・・・

仕方がないので、図案をコピーして、その上からサインぺンやボールペンでなぞって線を太くしてみました。しかし、この方法では線の太さが筆圧加減でブレてしまい、納得いくものにはなりませんでした。

スキャンで読み込んだ画像を超拡大して、1ドット1ドットずつ黒く塗りつぶしても見ました。

気が遠くなり、あきらめました。

「線を太らせる」

この神のような言葉で問題は一気に解決しました。

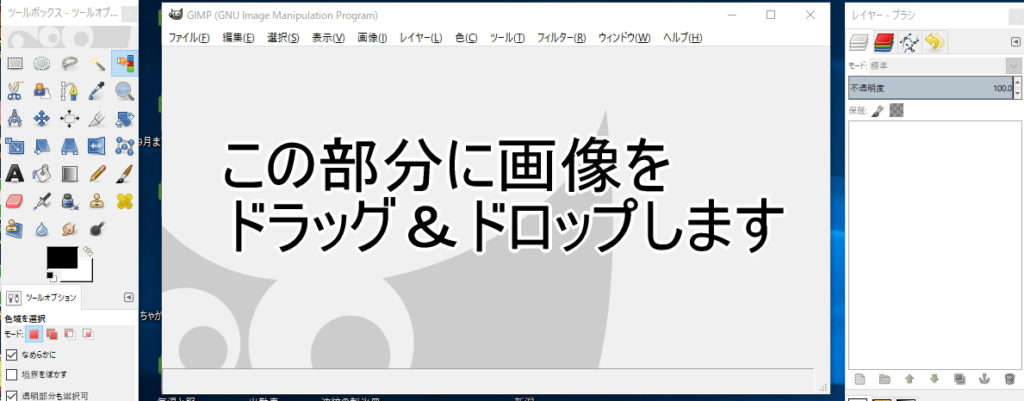

高価なソフトウェアは持ち合わせていませんし、購入するつもりもないのですが「GIMP」というフリーソフトで「線を太らせる」ことが出来そうなので、早速ダウンロードしました。

(「窓の杜からダウンロード」ボタンを押す)

図案(デザイン)の線を太らせるまでの流れ

GIMPを起動させたら、スキャンした画像をドラッグ&ドロップします。

もちろん、データのある人は、データを開けば大丈夫です。

スキャンして線を太らせる方法は、子供が描いた線画などにも有効だと思います。

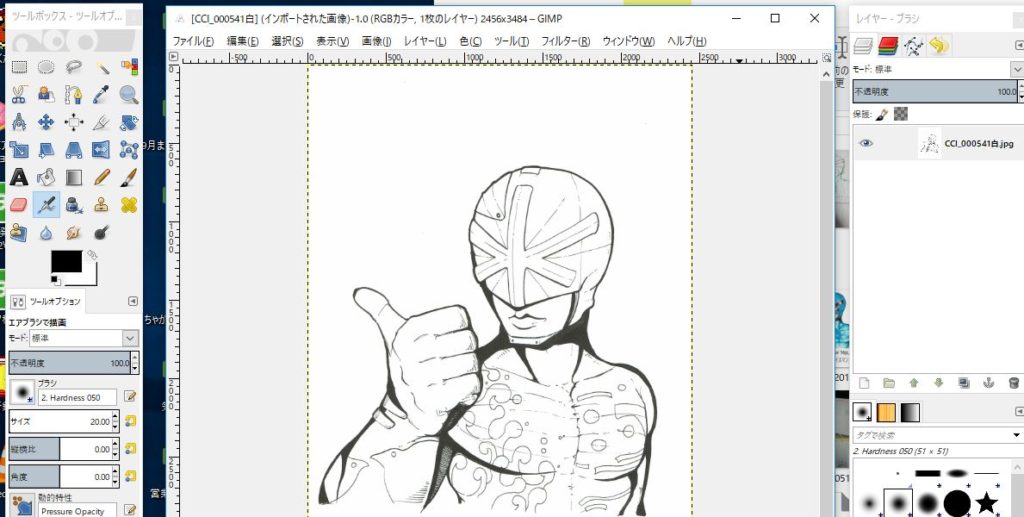

画像が開きます。

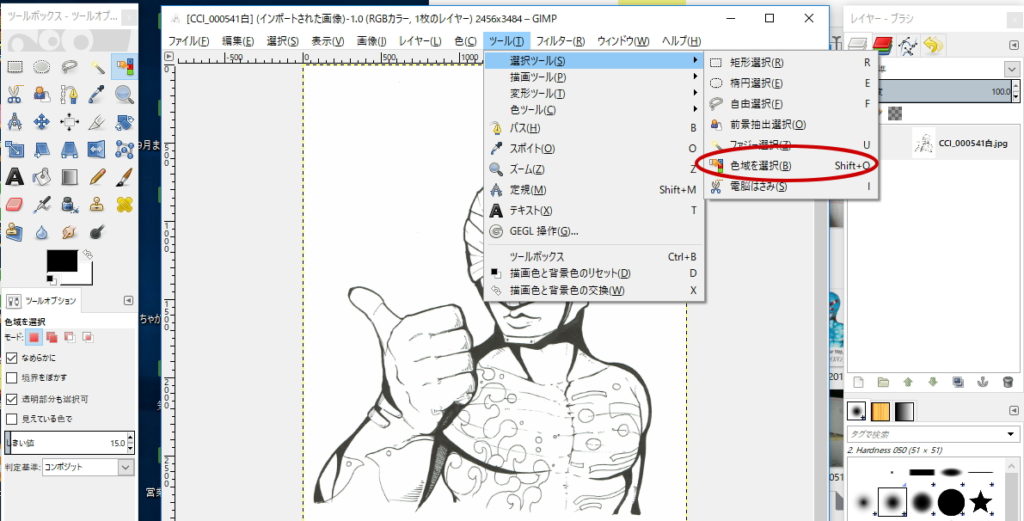

次に「ツール」⇒「選択ツール」⇒「色域を選択」とクリックします。

その次に、首元の黒い部分をクリックします。

すると同じような色の線がすべて選択された状態となります。

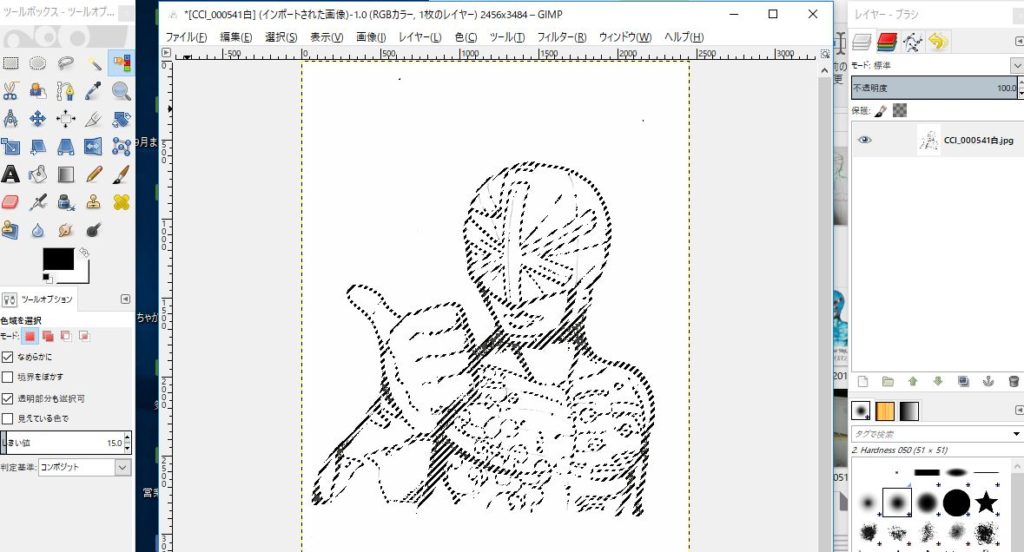

以下のように線画の部分が斜線で選択されます。

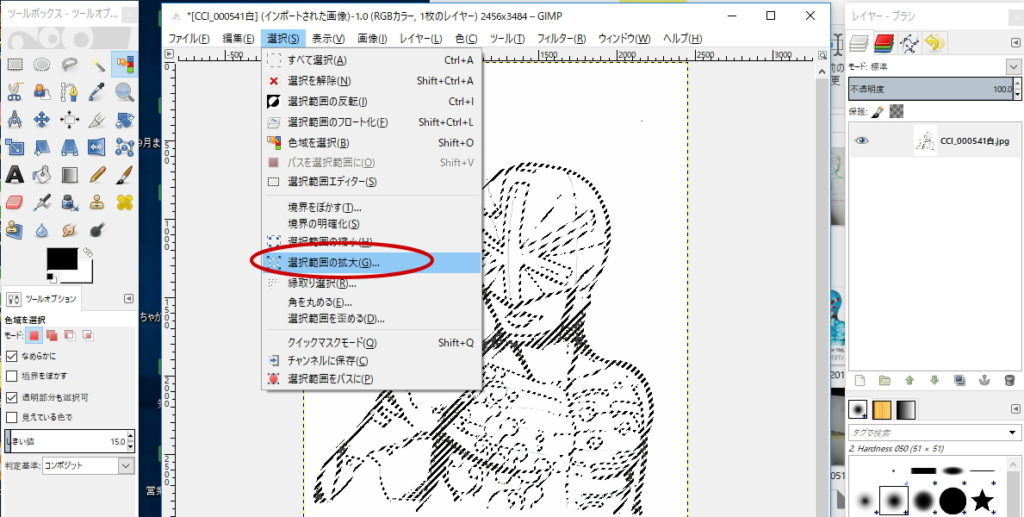

「選択」⇒「選択範囲の拡大」をクリックします。

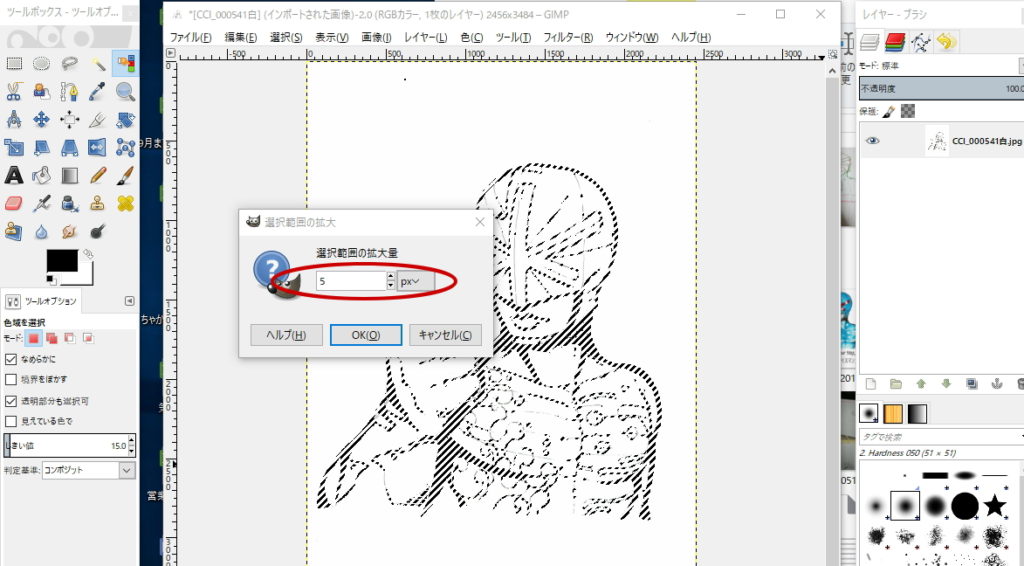

選択範囲の拡大量を「5」にして「OK」をクリック。

この数字が大きければ大きいほど線が太くなります。

いろいろ試して、プリントアウトしてベストの線の太さを見つけるとよいです。

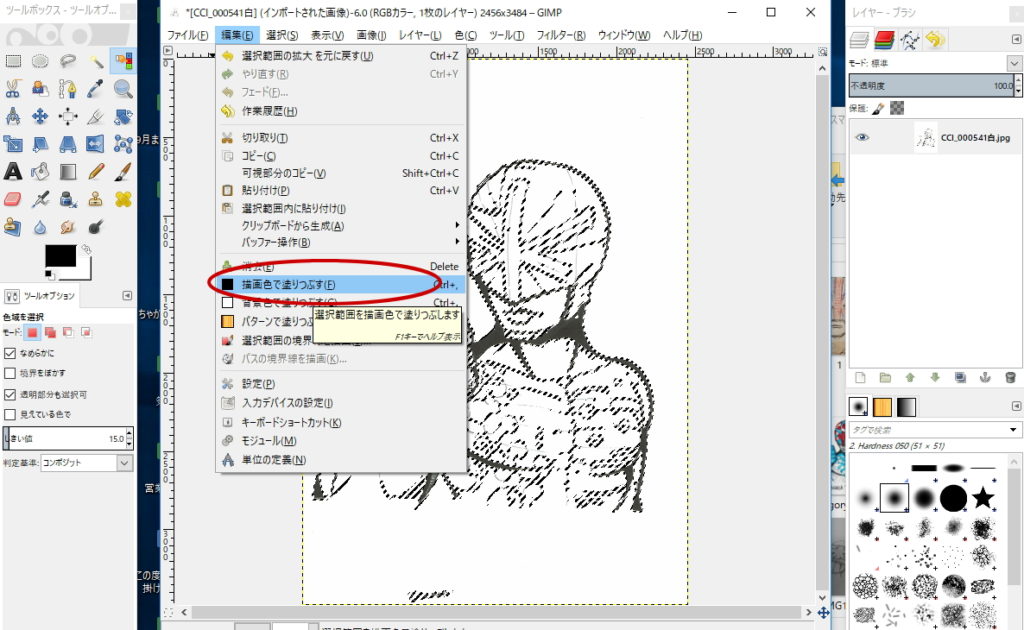

「編集」⇒「描画色で塗りつぶす」をクリックします。

塗りつぶしが終わったら

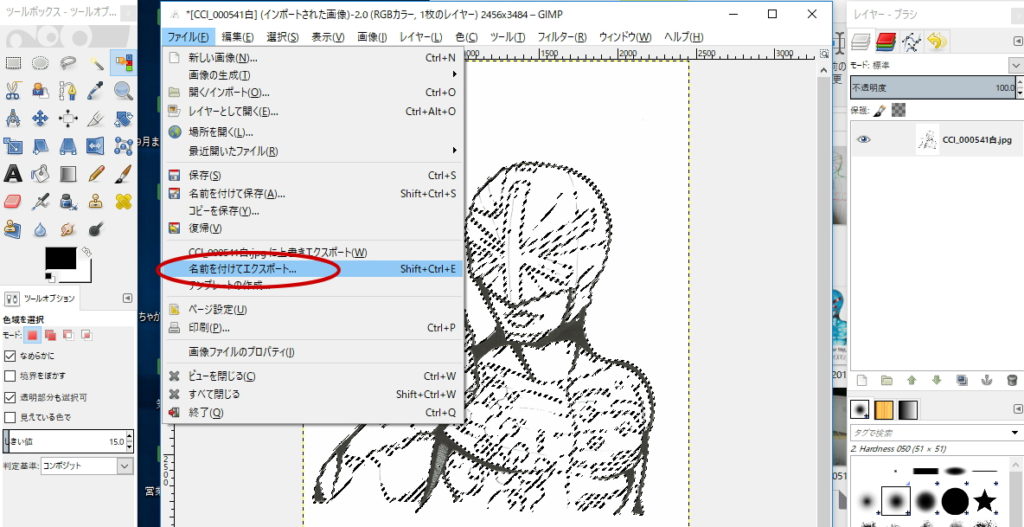

「ファイル」⇒「名前を付けてエクスポート」をクリックします。

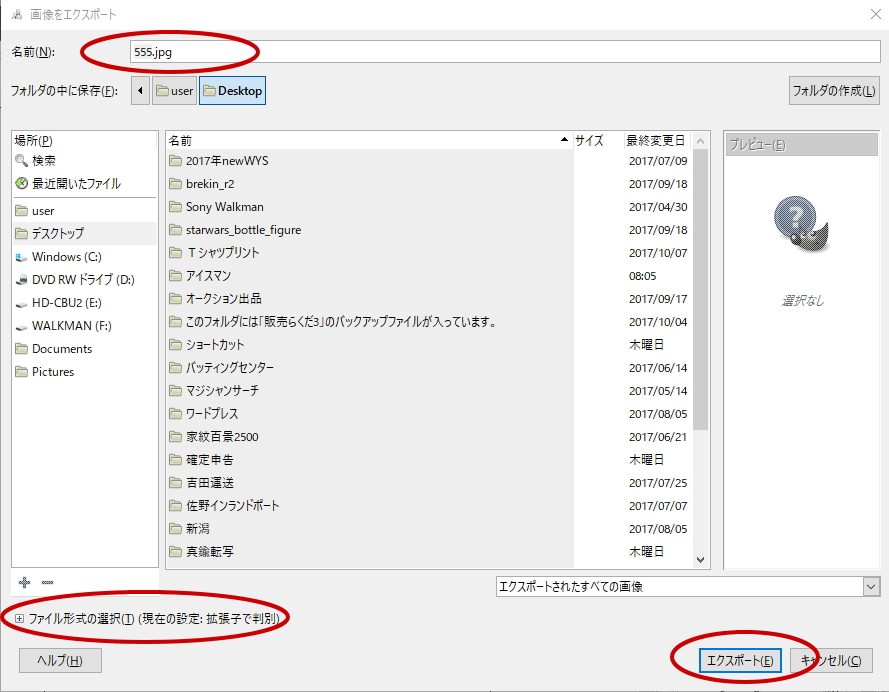

とりあえず、名前を「555」と付けましたが、お好きな名前でどうぞ。

左下の「ファイル形式の選択」をクリックすれば、多くの拡張子が出てきます。

自分の場合「JPG」を選びました。

そして「エクスポート」ボタンをクリックします。

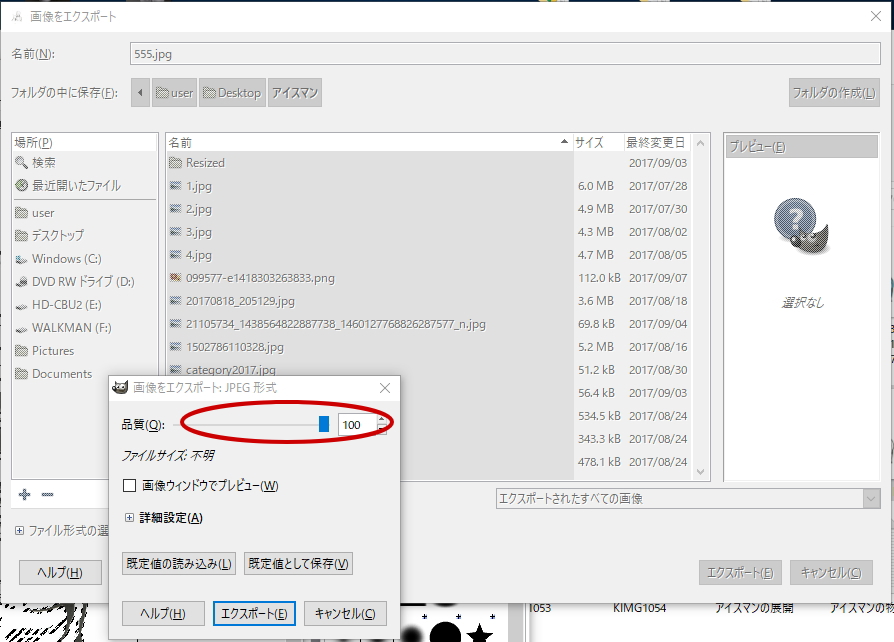

小さいウィンドウが立ち上がります。

品質を「100%」にして、「エクスポート」をクリックします。

これで、無事、線を太くすることができました。

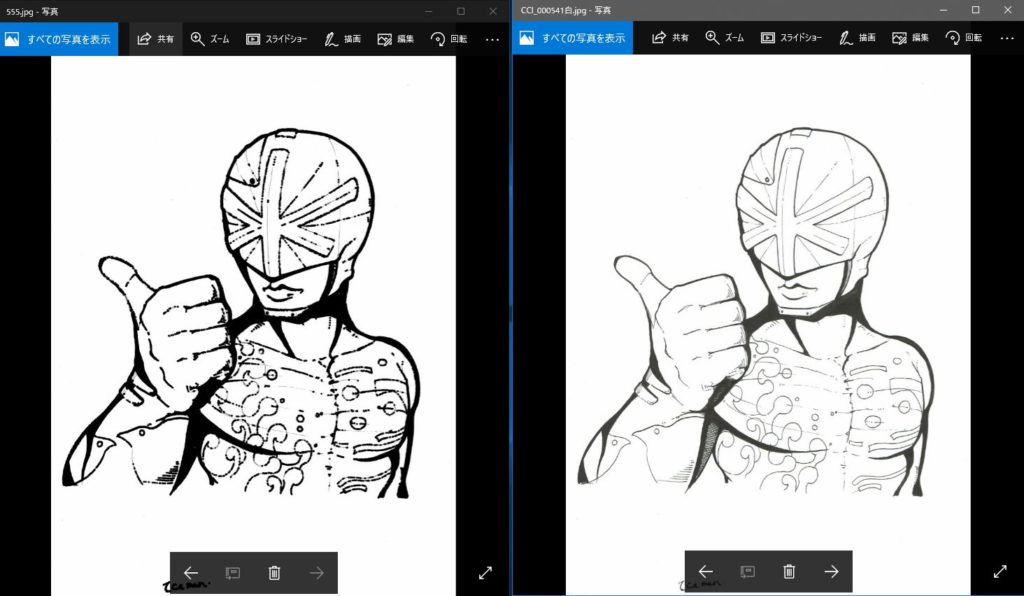

左の画像が線を太くした画像、右が元の画像です。

この方法では、細い線だけを太くすることは出来ません。

総じて全部の線が一定比率のもと、太くなります。

(太い線はもっと太くなるということ)

多少、もっさりしましたが、こうでないとシルクスクリーンが完成しないのであれば、ここらへんで妥協しなくては・・・。

シルクスクリーンへの露光(感光)時間 再テスト

画像の線を全体的に少し太くしたので、これを元図柄として感光のテスト再開です!

時間は4分30秒のまま再チャレンジです。

前回、4分30秒だと、画像の抜けがバッチリ!でも、細い線だけがダメでした。

今回、細い線は太くなったので・・・結果はどうでしょうか。

・・・

・・・

かなり良い!(太い線がさらに太くなっても、さほど気になりません)

というか、これ以上は僕には難しいかもしれない?!

ということで、この図柄で4分30秒の感光が、僕の置かれた環境ではベストだという結論を出しました。

いよいよ、本番です!

本番!シルクスクリーンへの露光(感光)

スマホなどで4分30秒にタイマーをセットしてスタンバイ。

図柄の印刷されたOHPシートを2枚重ねて、その下にシルクスクリーンをセットします。

念のため・・・

重ねた順番は、下からシルクスクリーン、OHP、OHPという順番です。

この状態のまま、チェストの底に置きます。(シルクスクリーンが一番下)

そして、スイッチを入れて点灯!タイマーをオン!

時間が来たら、すぐさまお風呂場へGO。

この時も、シルクスクリーンになるべく光があたらないようにして移動します。

シャワーの水圧だけで洗い流すようにして、図柄が抜けたら、洗濯ばさみの付いた物干しに吊るして、乾燥するまで待ちます。

物干しに吊るす前に、完成したシルクスクリーンを光などに透かすと図柄の抜け具合が分かりますので、抜けていない部分があれば、シャワーで洗い流す・・・この繰り返しで完全に図柄を抜きましょう。

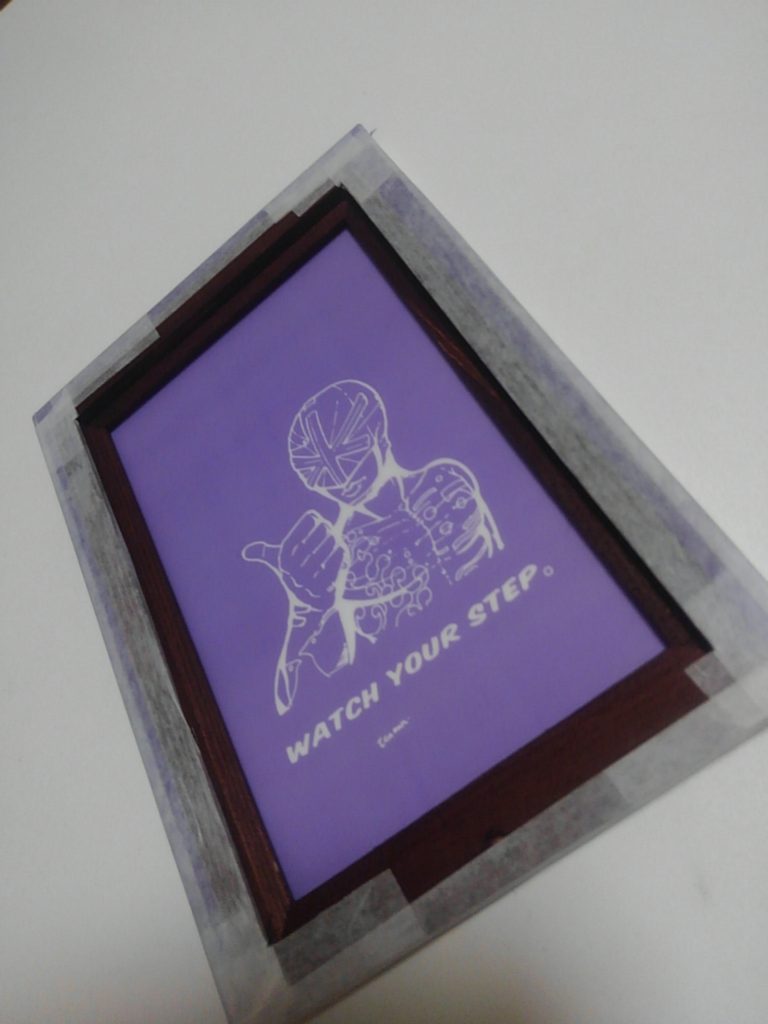

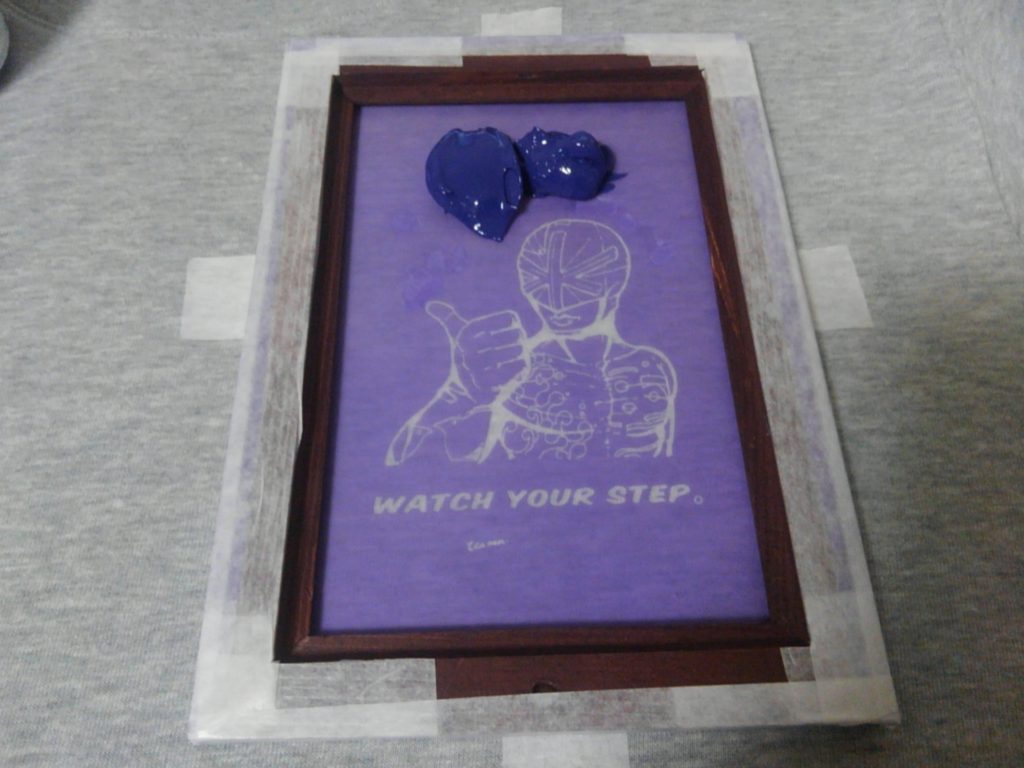

そうやって乾燥までさせた最終完成のシルクスクリーンがこちらです。

左にある抜けは、セメダイン(トップコート)などで補修することにします。

補修しないと、インクが通り抜けて、Tシャツにプリントされてしまいます。

このシルクスクリーンをフレームに張った後、こういう抜けのチェックをして、補修が完了したら完成です!

シルクスクリーンをフレームに張る

張りの目安は、小銭を落としたとき、小銭がトランポリンの上を跳ねるようにバウンドするのが、理想だそうです。なかなか素人には難題です。

これも若干の練習をしてから本番ですが、せっかく完成したシルクスクリーンを無駄にすることは出来ませんので、張り方の手順だけ練習しておこうと思います。

こればかりは感覚によるところが大きいので、写真での説明は出来ません。

ご自身でフレームに紙を張るなどして、事前のシミュレーションをしましょう。

ところで・・・

ネットで検索するとホッチキスで止めながら張る方法をよく見かけます。

けれど、実際にやってみるとホッチキスの打ち込みが強すぎると、そこからシルクスクリーンにシワができてしまいます。

試行錯誤を繰り返し、僕のたどり着いた結論は、強粘着の修正テープです。

強粘着の修正テープをフレームに塗りつけ、そこにシルクスクリーンを張っていくとシワやたるみがなく、綺麗に張れるということに気が付きました。

張り終えたら、マスキングテープで補強するように貼れば完璧だと思います。

このあと、図柄ではないところに抜けがあれば補修します。

補修しないとTシャツなどに”点”として印刷されてしまいますので慎重にチェックします。

補修は、透明な速乾性のセメダイン(トップコート)を使用します。

※この抜けの事をピンホールとか呼ばれています。

ピンホール(傷穴)にちょこんとセメダインを塗れば、穴はふさがります。

さて、補修も済んだら、いよいよ印刷です!

シルクスクリーン・プリント

まず、プリントする位置を決めるため、マスキングテープなどで印をつけます。

マスキングテープで印をつけた下あたりに、段ボールを敷きます。

※ 段ボールはTシャツの中に入れるようにします。

いよいよプリント!

インクをすくうためのスプーンやインクを伸ばすためのヘラを用意します。

マスキングテープの位置にフレームを合わせ、インクを気持ち多めにのせます。

そして、ヘラでインクを伸ばしていきます。

まんべんなく伸ばしたら終了です。

フレームをどかすと・・・・・

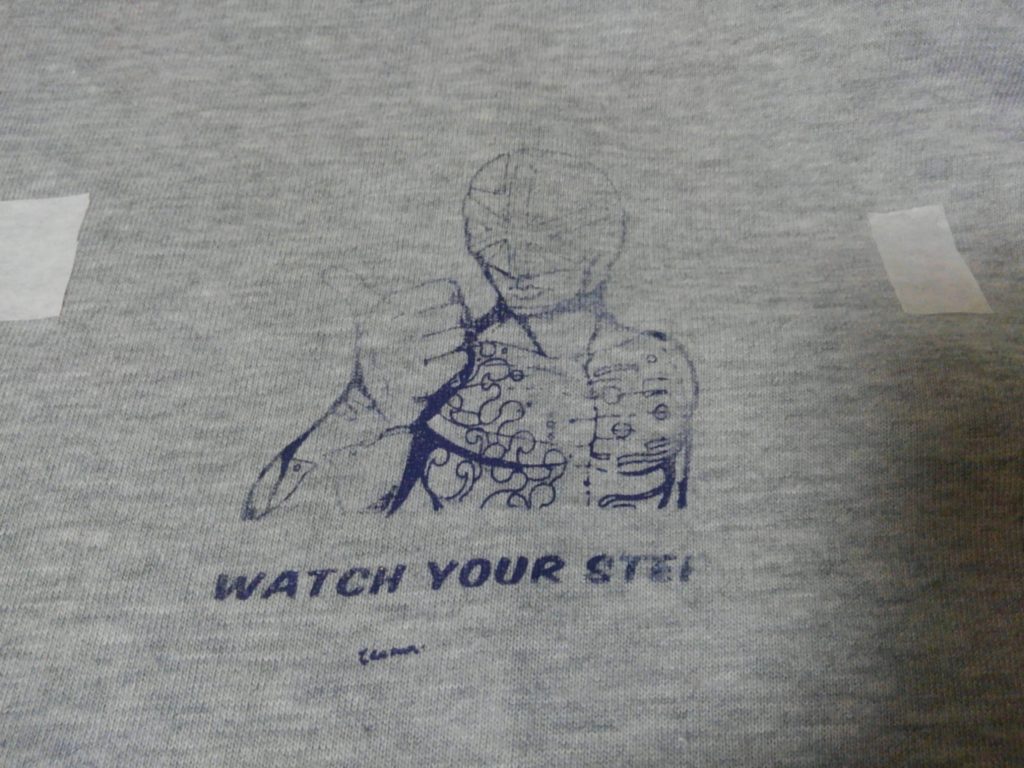

あらららら・・・ 失敗、かすれています。

この辺の力加減は、自分で何度か練習して会得するしかなさそうです。

そして、再チャレンジ!

ちなみにこのTシャツは練習用なので、プリント位置を決めずに印刷してみました。

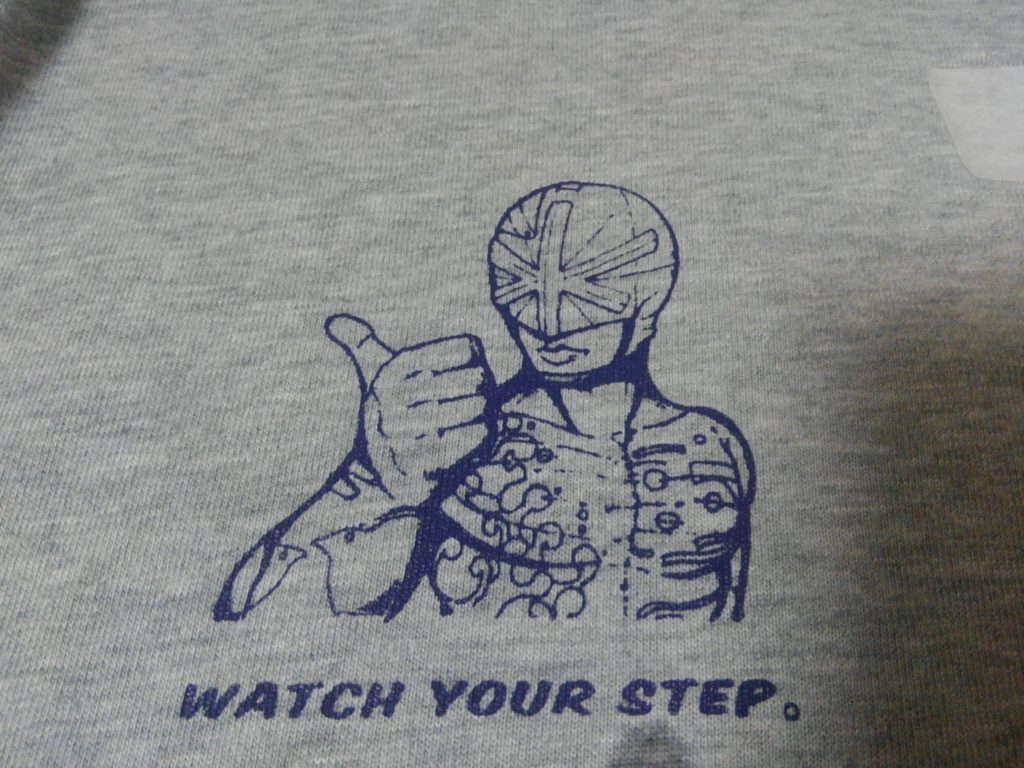

バッチリ!

この力(ちから)加減を覚えておこう!

一応・・・目安は・・・

■ プリントがにじむ ⇒ ヘラを寝かせすぎ or 力が強すぎ

■ プリントがかすれる ⇒ ヘラを立てすぎ or 力が弱すぎ

シルクスクリーン・プリントに失敗したら?

力加減が難しく、失敗のプリントもあると思います。

そんな時、刷り上がってすぐなら、お湯でもみ洗いをすればインクは落ちます。

プリント前に失敗に備え、湯沸かし器のお湯をいつでも使えるようにしておきましょう。

一所懸命、ゴシゴシ!

僕の場合は、トレーナーへのプリントが失敗してしまい、必死に洗ったら落ちました。

Tシャツの場合はどうかわかりませんが、やってみる価値はあります。

後片付け

プリントが終わったら、シルクスクリーンのインクが乾く前にシャワーで洗い流します。

ネットで検索すると、簡単に洗い流せるようなことが書かれています。

しかし、実際に洗ってみると、結構、インクは頑固です。

※洗面台が汚れますので、注意が必要です。(飛び跳ねた色水で周りも結構汚れます。)

それでも、落ちないという事はないので、ご安心ください。

シルクスクリーンをどこまで綺麗にすればよいのか?

・・・目安が分からない。

※ネットで説明されているサイトが見つかりませんでした。

ですが、シルクスクリーンが完成した当初のような綺麗な状態にはならないっぽいです。

水分を拭く時の注意として、ティッシュやタオルはやめましょう。目詰まりしてしまいます。

目詰まりしたら、次のプリントに支障が出ます。

神経質になる必要はありませんが・・・

肝心なのは、シルクスクリーンを作る時、シャワーで洗い流して図柄の抜けた部分にインクが残らないようにすることが重要です。

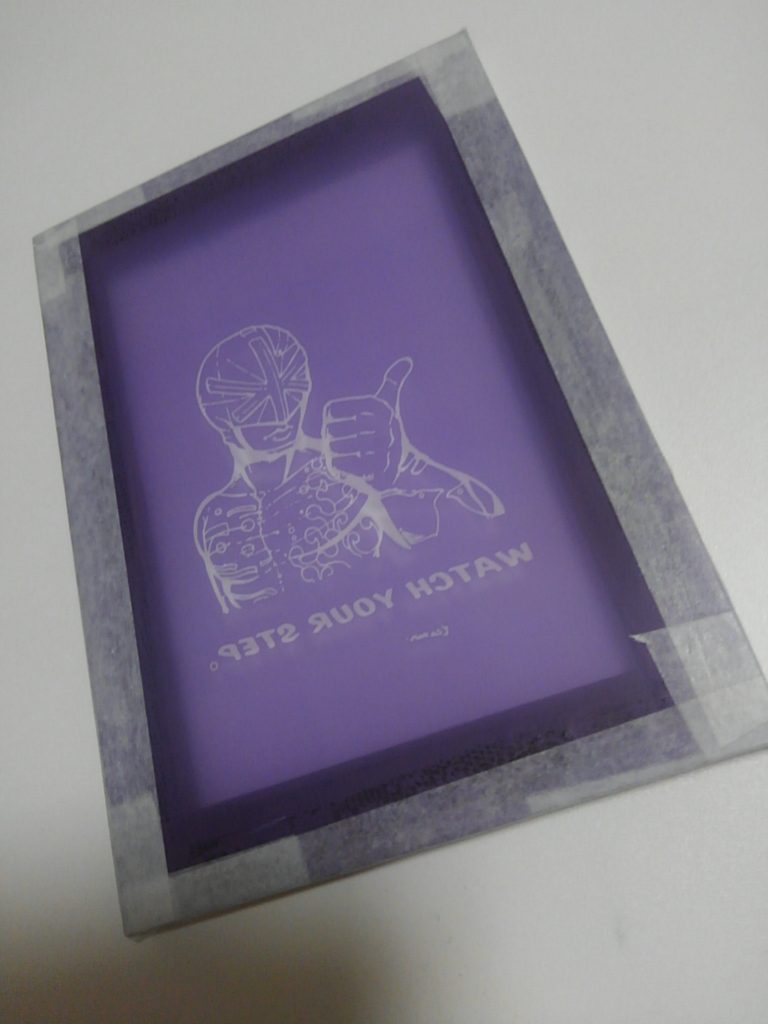

洗い終えて、乾燥させたフレームはこちらです。

シルクスクリーンの下の部分に広がる濃い「青色」はインクです。

他の部分にも結構インク染みが残っています。

これ以上無理してこすって、シルクスクリーンをダメにしたくないので、これで良しとしちゃいます。図柄の抜けた(白い)部分は綺麗だから大丈夫!

フレームまで濡らしてしまったので、シルクスクリーンがたるんでしまわないか心配していますが、あとでシルクスクリーンをホッチキスでフレームに固定してしまおうと思います。

既にピン!とシルクスクリーンが張られているので、ホッチキスの影響で変にシワやたるみがでることはないと考えています。

そして、実際にホッチキスで止めてみました。

ピンと張ったままの状態を保てています。大丈夫でした!

最後に

慣れてしまえば、シルクスクリーンは簡単に早く作れそうです。

プリントする際の「ヘラ」の使い方も慣れです。

最初は失敗するかもしれませんが、何よりもオリジナルを作れることが楽しい!

看板やトートバッグ、Tシャツやトレーナー・・・

いろいろプリントできるので、お店のグッズ作りやおそろいのTシャツ作りにも、この方法は使えそうですね!

失敗したって、それもオリジナル!ドンドン作っちゃいましょう!

https://be-interested-in.com/onomatopee/2019/01/10/post-6214/

お試しください・・・・ オノマトペ。